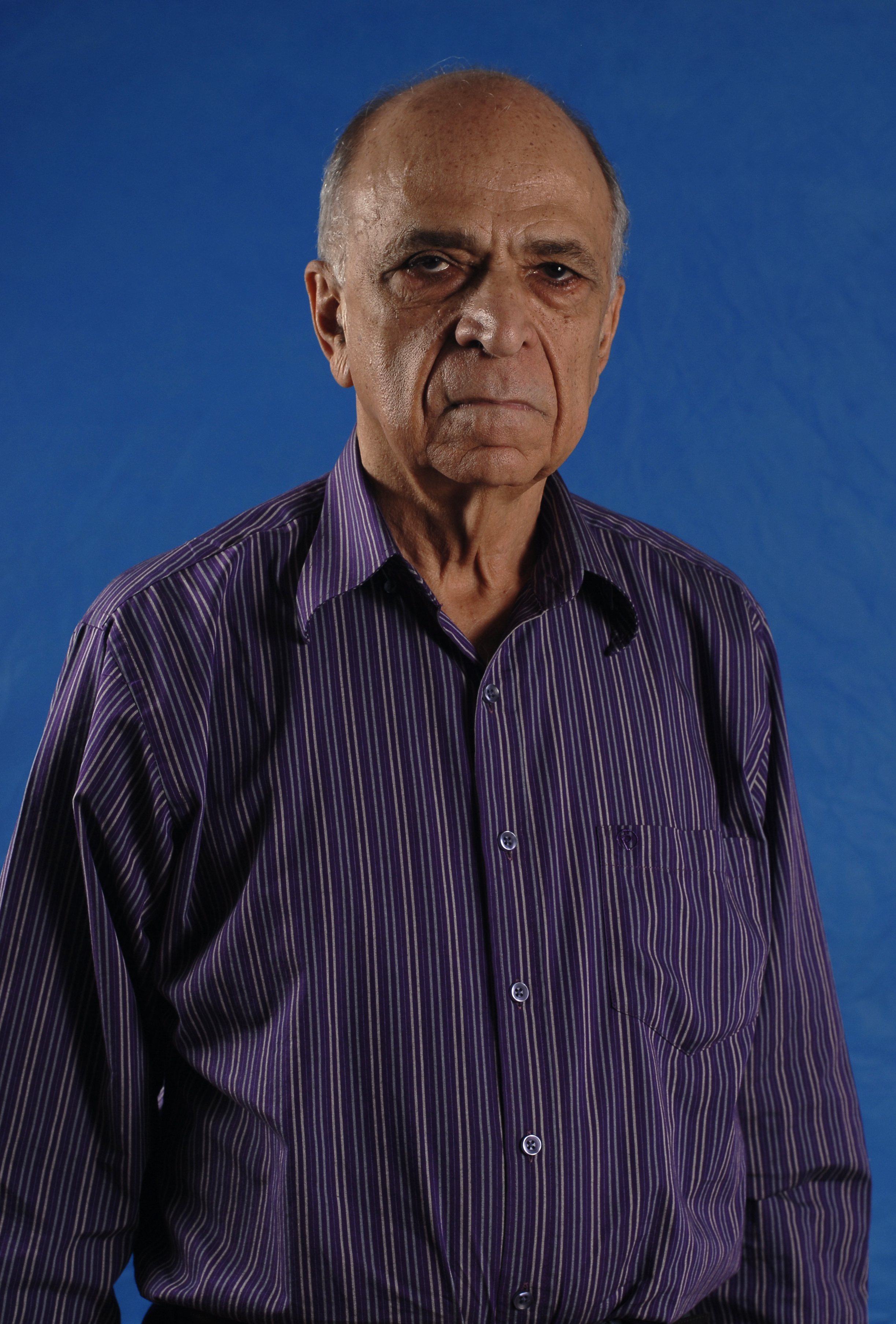

IDENTIFICAÇÃO Meu nome é João Bosco Machado, nasci em uma cidade do interior de São Paulo chamada Piquete, no dia 11 de setembro de 1950. INGRESSO NA PETROBRAS Eu ingressei na Empresa através de um concurso. Sou engenheiro químico de formação, mas na Petrobras sou engenheiro de processamento. Eu sou da turma de 78 e fui admitido na Petrobras em 12 de fevereiro de 1979, inicialmente só como período de estágio, na Replan, onde fiquei aproximadamente seis meses. Depois fui para a Revap, em uma unidade que estava terminando a montagem para a primeira partida, primeira operação. TRAJETÓRIA PROFISSIONAL Inicialmente, eu fui para o setor de utilidades, que é geração de vapor, produção de água, esse tipo de coisas. Depois fui para a Revap na mesma função, passei para a área de tratamento de afluente, que foi a primeira unidade de iodo ativado da Petrobras que a gente colocou em operação, e posteriormente passei para a área de processo, craqueamento, destilação. Depois fui participar de um projeto de uma unidade nova e vim para o Cenpes. Fiquei um período grande, em torno de dois anos, entre Cenpes e Revap, fazendo um projeto da Unidade de Desasfaltação, que foi o primeiro projeto totalmente da Petrobras. Era uma unidade de processo completa. A gente participou desde o início, da escolha do local, o tipo da unidade, dimensionamos todos os processos. Era um projeto do Cenpes junto com a Revap. E eu participei desse projeto, junto com outras pessoas, pela Revap. Aí fui ser coordenador de turno, que é um responsável na ausência da administração. Existem os grupos que trabalham em turnos de revezamento e cada grupo tem um líder que é o coordenador de turno. Antigamente, eram os engenheiros, mas hoje tem técnicos que também exercem essa função. Fiquei dois anos e fui ser gerente. A minha primeira gerência foi a da área de Transferência e Estocagem, na qual fiquei aproximadamente oito anos. Depois fui ser Gerente...

Continuar leituraIDENTIFICAÇÃO Meu nome é João Bosco Machado, nasci em uma cidade do interior de São Paulo chamada Piquete, no dia 11 de setembro de 1950. INGRESSO NA PETROBRAS Eu ingressei na Empresa através de um concurso. Sou engenheiro químico de formação, mas na Petrobras sou engenheiro de processamento. Eu sou da turma de 78 e fui admitido na Petrobras em 12 de fevereiro de 1979, inicialmente só como período de estágio, na Replan, onde fiquei aproximadamente seis meses. Depois fui para a Revap, em uma unidade que estava terminando a montagem para a primeira partida, primeira operação. TRAJETÓRIA PROFISSIONAL Inicialmente, eu fui para o setor de utilidades, que é geração de vapor, produção de água, esse tipo de coisas. Depois fui para a Revap na mesma função, passei para a área de tratamento de afluente, que foi a primeira unidade de iodo ativado da Petrobras que a gente colocou em operação, e posteriormente passei para a área de processo, craqueamento, destilação. Depois fui participar de um projeto de uma unidade nova e vim para o Cenpes. Fiquei um período grande, em torno de dois anos, entre Cenpes e Revap, fazendo um projeto da Unidade de Desasfaltação, que foi o primeiro projeto totalmente da Petrobras. Era uma unidade de processo completa. A gente participou desde o início, da escolha do local, o tipo da unidade, dimensionamos todos os processos. Era um projeto do Cenpes junto com a Revap. E eu participei desse projeto, junto com outras pessoas, pela Revap. Aí fui ser coordenador de turno, que é um responsável na ausência da administração. Existem os grupos que trabalham em turnos de revezamento e cada grupo tem um líder que é o coordenador de turno. Antigamente, eram os engenheiros, mas hoje tem técnicos que também exercem essa função. Fiquei dois anos e fui ser gerente. A minha primeira gerência foi a da área de Transferência e Estocagem, na qual fiquei aproximadamente oito anos. Depois fui ser Gerente de Engenharia de Projeto de Processo, passei pela Gerência de Destilação, isso tudo na Revap, e vim para a Sede, onde estou como Gerente de Tecnologia de Processo Físico, há aproximadamente três anos. MUDANÇAS NO REFINO APÓS A DESCOBERTA DA BACIA DE CAMPOS O projeto básico estabelecido para a Revap e para as unidades da Petrobras, naquela época, era todo um projeto pra petróleo importado, porque a referência era o petróleo iraniano, do Oriente Médio. A partir da década de 80, começou a entrar o petróleo nacional. O primeiro nacional foi o petróleo Cabiúnas, que era uma mistura de vários petróleos e tinha uma diferença bastante grande. Os petróleos importados eram mais leves, mas tinham alto teor de enxofre, e os petróleos nacionais que começavam a ser descobertos eram um pouco mais pesados e com baixo teor de enxofre. Em compensação, tinham uma acidez que era um pouco incompatível com os equipamentos na época, metalurgicamente falando. O material da tubulação dos vasos de torre era um pouco incompatível com essa acidez, então tinha que ter uma adaptação. Havia todo um estudo de engenharia para poder processar aquele petróleo sem agredir e sem provocar um desgaste excessivo aos equipamentos. E, ao mesmo tempo, houve uma mudança muito grande do ponto de vista do processo, porque os próprios produtos eram de qualidade um pouco diferente daqueles obtidos com os petróleos importados. Processamento do óleo O processamento era basicamente o mesmo, mas a qualidade do produto não. O produto do petróleo nacional é de base naftênica. Naftênica é uma cadeia fechada com hidrocarboneto e tal, não vou entrar muito em detalhes. Eles são mais instáveis, ou seja, eles podem ser armazenados por menor tempo, se não tiver um tratamento adequado, essa é uma diferença bastante grande. Até então, a gente não hidrotratava as correntes, eles tinham um teor de enxofre que era admitido na época, porque não tinha o controle ambiental que tem hoje. E eles tinham uma estabilidade maior, tinham um prazo de validade, vamos dizer assim, de maior duração, e os de petróleo nacional não, eram mais instáveis, eles poderiam ser armazenados por menor prazo de tempo. Então, requeria e requerem um tratamento diferenciado do que se fazia até então. E o tratamento escolhido, na época, foi o hidrotratamento, em que você entra com hidrogênio e rouba enxofre para fazer com que essas moléculas fiquem mais estáveis e possam ser tratadas, manuseadas e armazenadas por maior prazo de tempo. Soluções Primeiro, colocávamos dosagens que a gente sabia que não eram agressivas ao sistema. Por exemplo, acidez é uma coisa que o petróleo importado não tem e os nossos têm, então a gente evitava acidez máxima de 0,5, em primeiro momento. A gente misturava o nosso petróleo com os petróleos importados, de modo que atingisse esse limite que a planta explotava, do ponto de vista físico. Do ponto de vista de produtos, tivemos que aprender ao longo do tempo, inclusive, a fazer análises que a gente não fazia. Então, o acompanhamento mais amiúde de laboratório nos dava qual era a diretriz que a gente tinha que utilizar para aquele produto. Se aquela mistura estava adequada ou não, se a gente precisava misturar outros produtos ou não, ou se precisavam de um tratamento alternativo. ÓLEO DA BACIA DE CAMPOS O petróleo nacional tem pouco enxofre, então é muito melhor nesse ponto, porque a emissão de gases na atmosfera é menos agressiva do que os importados, que têm um teor de enxofre muito alto. O teor de enxofre do petróleo nacional é de 0,5% contra 1,5%, 2% do petróleo importado, é uma diferença muito grande. Talvez em percentagem não seja muito, mas do ponto de vista de gases, quando você queima isso nos automóveis e gera um gás poluente, essa diferença é significativa. QUEROSENE DE AVIAÇÃO Um aprendizado bastante interessante foi com relação a combustível para avião. O combustível da Petrobras foi considerado o pior combustível do mundo, no final da década de 80. Então, aeronaves que vinham da Europa paravam aqui no Brasil, não abasteciam, iam para a Argentina, abasteciam e voltavam. A gente fez um programa de qualidade do QAV (Querosene de Aviação), que foi o primeiro grande programa de qualidade. Isso estava muito ligado à qualidade do petróleo, que tinha uma certa acidez. A gente não fazia alguns ensaios para acompanhar a estabilidade, porque poderiam produzir alguns compostos indesejáveis que iam se depositar nos internos da turbina do avião ou provocar algum acidente, o que não era o caso. Mas aviões que voavam seis mil horas estavam parando para oficina com duas mil horas. O que a gente fez? Primeiro, fomos conhecer o produto como era tratado lá fora e foi criado o que a gente chama de qualidade extra do querosene, que depois se estendeu para outros produtos. Além de eu oferecer um produto, ofereço alguma coisa a mais em termos de qualidade. Comprar um leite longa vida é diferente de comprar um leite de saquinho. Esse leite de saquinho você tem que tratar e consumir logo, porque ele tem um prazo de validade menor, e é a mesma coisa com o querosene. Mas, então, de péssimo produtor de querosene de aviação, a Petrobras passou a ser o melhor do mundo, num intervalo de tempo pequeno. Envolveu engenharia, envolveu muita técnica de laboratório, pesquisa do Cenpes, conhecimento, pesquisa lá fora. A gente pedia a algumas companhias aéreas que faziam vôos internacionais para trazer um litro do querosene que havia lá fora para a gente usar como referência. E hoje a gente tem o diferencial, não existe mais essa preocupação. A gente tomava por referência ações de empresas, por exemplo, empresas alemãs, a Swiss Air, a empresa americana de vôo. Eles desmontavam a turbina e mostravam tudo impregnado com um depósito escuro, preto. Nesse intervalo também houve uma mudança de turbina de avião, porque passaram a trabalhar com níveis de temperatura mais altos e isso levava a uma degradação do produto. Então, a gente teve que ajustar o perfil de produção. Isso significa perder um pouco de produto, teoricamente, mas a gente ganhava em qualidade. Depois passamos a tratar também, passamos a fazer a aditivação, descobrir quais eram os produtos aditivos, e esses produtos tinham que passar por uma empresa internacional de validação de qualidade para poder ser utilizados. O avião tem uma mudança muito brusca de condição de operação, porque ele está aqui no Rio de Janeiro a 40 graus, em temperatura ambiente, e vai pra Europa voando a uma altitude em que a temperatura é de menos 40 graus. Então, o produto tem que suportar essas variações sem trazer nenhum transtorno. Esse foi um dos trabalhos mais longos e mais difíceis, mas a Petrobras superou rapidamente. Eu digo rapidamente devido ao estágio em que a Companhia foi considerada inicialmente. Lembro que a gente recebeu um documento do presidente internacional da Shell para assuntos de qualidade considerando o combustível produzido na área de São Paulo, na Revap, como o melhor do mundo. A Revap foi a primeira do Brasil que teve essa planta de hidrotratamento. TRATAMENTO CATALÌTICO Deixar de ser um tratamento só físico, para partir para um tratamento catalítico dos produtos foi um grande desafio. Hoje todas as plantas têm, a Revap foi a primeira, a Replan tem, a Reduc tem, Repar tem, a RPBC tem. Então, nós fazemos o tratamento do produto e você pode abastecer no Galeão, em Guarulhos, em São Paulo, em Manaus, que ele é o mesmo. Depois a gente chegou a exportar o produto, quando a gente atingiu boa qualidade. TEOR DE ENXOFRE Falamos do QAV, mas o diesel também foi no mesmo caminho. Paralelamente a isso, veio a mudança de qualidade, com as exigências de proteção ambiental. A primeira restrição ambiental foi quanto ao teor de enxofre.Você leva um produto a emitir SO2 ou SOX pra atmosfera e, com a umidade, isso forma o que a gente chama de chuva ácida. Essas unidades de hidrotratamento removem 99,9% do enxofre que tem. Enquanto a gente estava evoluindo, poderíamos produzir diesel com 1%, 1,5% de enxofre. Hoje a gente trata com 0,05% de enxofre. Isso é uma evolução, a Europa já está lá, os Estados Unidos, e a gente está chegando. A gente já oferece produto com 500 ppm de enxofre, o que é muito baixo, que seria o diesel futuro, isso tudo à luz de tratamento. Mas o petróleo também ajuda, porque tem baixo teor de enxofre. Em compensação, tem alto teor de nitrogenado e o nitrogênio, assim como o enxofre, também pode produzir a chuva ácida. Então, essas unidades que trabalham com temperatura e pressão muito elevadas na presença de hidrogênio, com catalisadores desenvolvidos propriamente para isso, catalisadores de primeira geração, elas também removem e neutralizam parte do nitrogenado. Em termos de vantagem competitiva, a gente não tem nada de diferente que o mundo tenha. O mundo não sabe tratar o nosso petróleo, nós sabemos. Hoje a gente exporta o petróleo da Bacia de Campos e os nossos engenheiros vão lá fora dar suporte sobre como processar, qual é a qualidade, quais são os cuidados, o que precisa ter de adequação, tanto no processo, como fisicamente nas plantas. DESENVOLVIMENTO TECNOLÓGICO Muitas coisas estão ligadas à metalurgia. Então, a gente não pode processar o petróleo em temperaturas acima de 260 graus, utilizando aço carbono comum. Para isso, eu preciso trocar a tubulação ou revestir. O interior de torres, a gente reveste com um aço, um produto metálico que suporta aquela condição de temperatura, com aquela acidez. Identificamos as regiões que são mais atacadas e já estamos revestindo, trocamos os internos. Hoje existe o aço A-317, que é um aço inox de liga especial para isso. A gente está revestindo tudo ou trocando o próprio equipamento para A-317. A gente também troca tubulações, bombas e equipamentos onde há necessidade, que é o que a gente chama de adequação metalúrgica. Essa foi a maior revolução, isso custa alguns milhares de dólares, 90 milhões, 100 milhões, 120 milhões de dólares para cada internação, pra cada planta. CURSOS INTERNOS Para fora, não oferecemos cursos, a gente usa isso pra conhecimento interno. Nos cursos de formação de engenharia, isso já é tratado, está dentro do currículo que se exige pro pessoal. Para o pessoal de operação, de nível técnico, que vai operar efetivamente a planta, a gente também trata desse assunto nos cursos, porque eles têm um curso de menor duração. O curso de engenharia tem, em média, duração de um ano, entre sala de aula e campo. O curso para operador dura, em termos de sala de aula, em torno de três meses. e o restante é em campo, porque ele vai ter a intimidade com o equipamento, tem que saber onde está localizado, tem que saber como opera, como tira de operação, como coloca em operação, como intervir no caso de uma emergência, de uma parada, de uma batida em emergência. Então, ao longo do tempo, a gente vai preparando esse operador e vai passando pra ele. O pessoal de laboratório tem que ter um ensinamento para que possa exercitar e fazer as análises e ajudar a interpretar. Porque não adianta eu te dar um resultado, eu tenho que saber o que aquilo significa em termos de processo, se preciso fazer uma alteração ou não. Internamente, é tratado em todos os níveis, desde o que cuida da saúde da planta, que são os engenheiros, são os médicos, que também definem como ela deve se comportar, se ela tem que fazer uma dieta desse petróleo ou não, e aqueles que são os técnicos que analisam e identificam se isso está bom ou não. Ele vai ler um boletim de análise, que é um resultado de um exame, e vai saber se o paciente está bom ou não de saúde. PRODUTOS DO ÓLEO NACIONAL O petróleo nacional gera todos os produtos. Desde gás de cozinha, gás combustível, que hoje a gente mistura com gás natural, para utilizar como fonte de energia para os próprios fornos ou vender como insumo petroquímico. A própria geração de hidrogênio a gente faz com esses gases. Então, dá gás combustível, dá o gás de cozinha, que é o GLT, dá a nafta, que a gente vende pra ser insumo petroquímico pra produzir roupa ou PVC ou qualquer coisa dessa ordem. Depois vêm os óleos combustíveis, o querosene, gasolina, diesel. Hoje a gente está evoluindo pra produzir as plantas de coque. O coque substitui o carvão, a lenha, e tem um apelo ambiental, uma vez que posso substituir aquela mata que está sendo desmatada. Então, a gente vai trocando, é uma possibilidade. Além de que, a gente tem um suporte pra indústria de siderurgia. Hoje a gente importa alguns carvões ou mesmo coque e agora vamos passar a produzir em grande escala, tanto pra mercado interno quanto pra exportação. E talvez o uso mais nobre do coque é pra produzir eletrodos para a indústria de alumínio. Na realidade, o coque é um carvão, vamos dizer assim, que queima e gera uma energia muito alta para tratar o minério que produz o alumínio, então não se perde nada da Bacia de Campos até a gente entregar o óleo combustível, o óleo bunker. Bunker é o óleo que impulsiona os grandes navios, eles usam um óleo especial. Então, a gente produz também, tem um bom preço no mercado internacional. A gente era importador de coque e agora vai saturar o mercado nacional e já estamos ofertando pro mercado internacional alguma coisa. E é de extremo valor por conta do baixo teor de enxofre. Então, o petróleo nacional da Bacia de Campos ou o que a gente descobre ao longo da costa brasileira, principalmente no mar, serve bastante a isso, todos eles são de baixo teor de enxofre. TERMINAIS E OLEODUTOS Da Bacia de Campos, ele vem bombeado para um terminal aqui no Rio de Janeiro e tem o terminal de Angra do Reis. Dali, ele é distribuído por navio: vai para São Paulo, pra Bahia, pra Manaus. Pra Minas Gerais não vai de navio, porque não dá, então é bombeado no terminal e vai através de oleoduto para Belo Horizonte. São Paulo tem as quatro novas refinarias que são responsáveis por aproximadamente 45% do refino e da produção nacional e também é o maior consumo. O óleo vai até São Sebastião e de lá é bombeado para Santos, para São José dos Campos, para São Paulo e para Campinas, tudo por oleoduto. Oleoduto de média de 32 polegadas de diâmetro, dá quase um metro de diâmetro. PROCESSAMENTO DIÁRIO Hoje nós processamos um milhão e 880 mil barris por dia, é muito próximo da nossa necessidade. Sendo que tem aí em torno de 75%, 80% de petróleo nacional. Como o petróleo nacional é pesado, a gente precisa misturar um pouquinho de um outro mais leve pra fazer um xarope adequado para ser processado. O petróleo é como as pessoas, cada um tem o seu DNA. Então, a gente dá nome a eles: tem o petróleo Marlim, tem o Cabiúnas, tem o Fazenda Belém, tem o Fazenda Alegre, tem o Albacora Leste, e por aí vai. Todos são petróleos, só que cada um produz uma quantidade de produtos de qualidade e de rendimento diferentes. A gente mistura dependendo do que quer produzir: mais diesel, menos diesel, mais pesado, um pouco mais de coque, menos coque, esse serve pra isso, esse serve pra àquilo. Petróleo Nacional Já processamos 95% de petróleo nacional sem mistura. A Replan faz isso, a RPBC também, então a nossa evolução é pra isso e, por esse motivo, a gente tem que fazer adequação. Como a adequação é muito trabalhosa e de custo elevado, não dá para fazer tudo de uma vez só. Pra se ter uma idéia, em uma das unidades da Replan, em Campinas, a gente fez uma troca, talvez a mais forte de todas em relação às demais, nós trocamos 700 toneladas de tubulação – 700 toneladas é muita coisa. Teve uma duração de 45 dias de trabalho, envolvendo umas 2.500, três mil pessoas. Isso foi só pra fazer, mas o projeto durou dois anos. PARCERIAS / PROGRAMA DE MODERNIZAÇÃO Existe um programa que tem que ser planejado, previsto, e, dentro desse programa, há a priorização de quem vai fazer primeiro e o que vai ser feito. Esse programa não tem um nome específico, depende. Por exemplo, tem o que a gente chama de Programa de Modernização. Então, hoje nós estamos tratando da modernização da Replan, modernização da Revap, modernização da Reman. O projeto envolve não só essa parte de metalurgia como a parte de controle, instrumentação, e até a preparação das pessoas para poder trabalhar naquela nova produção. Isso é feito, é passado, identificamos as necessidades, fazemos um estudo chamado de projeto conceitual, onde a gente pontua tudo que precisa ser feito. E passamos, então, ao Cenpes ou a algum projetista. Normalmente, é o Cenpes, que tem expertise, tem conhecimento suficiente pra fazer, tem técnica, está preparado, tem muitos doutores e muita gente capacitada. A gente não precisa do mundo, não é nenhuma arrogância, é que a gente se desenvolveu e se preparou para isso, então o Cenpes consegue fazer. Quando a gente não consegue, a gente compra o projeto fora. Quando a gente precisa fazer alguma troca de conhecimento, é feito um contrato de transferência de tecnologia, a gente busca no mundo e é tudo através do Cenpes. Hoje tem quatro técnicos nossos acompanhando oito projetos na França, eles vão ficar lá por um período de mais de um ano. Quando eles voltarem, os projetos vão estar com a nossa cara e eles vão estar com conhecimento, então a gente internaliza esse conhecimento para o restante da Companhia. São oito projetos para oito refinarias. Foi comprado um pacote, agora nós estamos trabalhando na qualidade da gasolina. Vamos introduzir alguns tratamentos que vão dar uma qualidade maior à nossa gasolina. Não que a nossa gasolina não tenha qualidade, mas isso é uma visão de futuro, nós estamos mirando 2010, 2015. A referência não é a França. É feita uma licitação internacional, porque tem empresas no mundo todo, na Europa, nos Estados Unidos. Na América Latina tem pouco, quem tem é o Cenpes e a PDV da Venezuela. Mas é feita uma licitação na qual você busca qualidade, tecnologia, capacitação, referências internacionais, preço. Isso tudo é colocado e avaliado. Nesse caso, foi escolhida a Axens, que é uma empresa francesa que está fazendo. HISTÓRIAS / CAUSOS / LEMBRANÇAS A Petrobras tem muita sigla e quem está de fora não entende muito a nossa linguagem, acha que nós estamos falando um dialeto próprio. Quando a gente se formou, recém-formado anda em bando, né, três, quatro, todos juntos, um vai pra lá e o outro vai junto, porque ninguém sabe muita coisa. Então, estávamos terminando o curso, no Fundão, na Escola de Engenharia, e nós tínhamos que ir lá pra Sede, onde eu trabalho hoje, procurar alguma pessoa: “Vocês vão lá e vão procurar a Edasma.” A gente saiu procurando nas portas aquela sigla, mas só que Edasma era o nome da pessoa, não era uma sigla, o que confundiu a gente. Até a gente descobrir que era uma pessoa, nós ficamos andando no corredor muito tempo. A pessoa achou que a gente ia identificar como nome, mas a gente achou que era sigla. A gente tinha um superintendente que ficou bastante tempo na Revap e se chamava Brandão. Como a Revap era a refinaria mais nova da Petrobras, as pessoas que vieram para operar eram uma mistura de novos, como eu – era o meu primeiro lugar efetivo de trabalho, era quase um estágio –, e pessoas que já tinham experiência, pessoas de vários lugares. Então, tinha o Brandão e dois técnicos de operação antigos, o Paulo Grafi e o Picanci. Esses técnicos conheciam bastante, do ponto de vista operacional de condicionar sistemas, então davam suporte à engenharia, e o Brandão era o gerente geral do negócio. Na época do Picanci se aposentar, eles foram contar uma história para o Brandão sobre um trote que eles tinham feito há 20 anos. Eles estavam todos na Refap, em Porto Alegre, e havia um treinamento de segurança. O treinamento de segurança pode ser avisado, planejado, ou não. Nesse caso, era avisado: “Amanhã, a gente vai ter um treinamento de combate a incêndio em tal lugar.” Então, o Brandão colocou a botina dele no cantinho, deixou tudo preparado, porque ele era gerente daquela área, e os dois estavam ali perto. Só que a botina dele era 42 e eles resolveram trocar por uma 39, colocaram no lugar. Na hora que acionou o alarme, ele foi calçar e não conseguiu, lógico. Aí ele foi com um sapatinho social lá pra área. Nisso, ele já tinha contratado alguém pra destrocar e colocaram o 42 no lugar de volta. Eles foram pra área, enfrentaram a lâmina, e o Brandão voltou com o sapato todo sujo, cheio de barro. Ele falou: “Não sei o que aconteceu comigo, acho que eu fiquei nervoso, porque eu fui calçar esse danado desse sapato e não entrou, essa botina não entrou.” E 22 anos depois eles contaram que foram os dois que tinham trocado. Falaram: “A gente vai se aposentar, então nós vamos contar pra você o que nós fizemos em tal dia, há 20 anos.” O ambiente é bom, é descontraído. A gente fica muito tempo na Empresa e cria uma certa intimidade, tem muita brincadeira. Eu sempre defendo o seguinte: o trabalho tem que ser sério, mas não precisa ser triste. Então, a gente trabalha dessa forma, pelo menos eu busco ser assim. PROJETO MEMÓRIA PETROBRAS A primeira coisa é a consciência de que eu já não sou novo, porque senão não estaria aqui fazendo um projeto memória. Então, isso é um negócio um pouco preocupante, porque falo: “Poxa, já está chegando a minha hora.” Eu já tenho 35 anos de trabalho completos e não estou com vontade de aposentar ainda, mas tenho o direito. E fica como um registro daquilo que eu pude colaborar e sempre vou levar, porque é uma vida inteira dentro de uma mesma empresa. Nesses 35 anos, lógico, eu tenho 26 anos e meio de Petrobras e os outros anos são fora. Tenho um filho fazendo engenharia e, daqui a pouco, ele pode estar vindo ou não para a Petrobras. FAMÍLIA Eu tenho um filho que faz engenharia e o outro está terminando administração na Fundação Getúlio Vargas em São Paulo, mas esse só quer saber de banco, não quer saber de Petrobras. Mas o outro que está na USP, que faz engenharia, pelo menos agora ele diz que quer ingressar na Petrobras. Eu os deixo com total liberdade para decidirem a vida deles lá na frente. Eu só tive motivo de satisfação por estar trabalhando na Petrobras, primeiro numa área de atividade do dia-a-dia, mais operacional, e agora numa atividade de estratégia de negócios onde a Empresa está crescendo muito. E a sensação que a gente tem é de que precisamos estar sempre aprendendo.

Recolher.jpeg)

.jpg)